高性能纖維及復合材料,作為現代工業體系中關鍵的先進材料,正不斷推動著航空航天、軌道交通、新能源汽車、高端裝備等領域的革新。我國在熱塑性碳纖維預浸帶領域取得重大突破,實現了該材料的穩定量產。這一里程碑式進展,標志著高性能復合材料的應用即將邁入一個更廣闊、更深入的階段。

技術突破:從“實驗室”到“生產線”的關鍵一躍

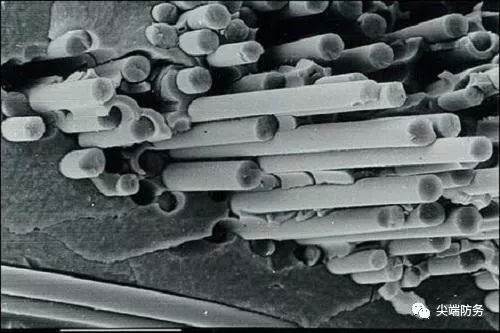

熱塑性碳纖維預浸帶,是以連續碳纖維為增強體,以熱塑性樹脂(如PEEK、PA、PPS等)為基體,通過特殊工藝制備而成的帶狀中間材料。相較于傳統的熱固性預浸料,它具有諸多顯著優勢:

- 可循環性與環保性:熱塑性樹脂可通過熔融重塑實現回收再利用,符合綠色制造和可持續發展理念。

- 高韌性與抗沖擊性:材料韌性好,耐疲勞和抗沖擊性能優異,能承受更苛刻的力學環境。

- 成型效率高:無需冗長的固化周期,可通過快速熱壓、纏繞、拉擠等工藝成型,生產效率大幅提升,更適合大規模工業化生產。

- 儲存便利:無需低溫存儲,室溫下即可長期保存,降低了物流和倉儲成本。

過去熱塑性預浸帶的制備技術門檻極高,尤其是要實現高品質、連續穩定的大規模生產,在樹脂浸漬均勻性、纖維與基體界面結合、生產速度與質量控制等方面存在巨大挑戰。此次實現穩定量產,意味著我國相關企業或科研機構成功攻克了從原料處理、浸漬復合到在線檢測、收卷包裝等一系列核心工藝與裝備難題,建立了可靠的生產體系,使產品性能的一致性、穩定性得到了充分保障。

產業影響:解鎖高性能復合材料應用新場景

穩定量產能力的具備,如同打通了高性能復合材料應用的“任督二脈”,將產生深遠的產業影響:

- 成本下降與普及加速:規模化生產將有效降低熱塑性碳纖維復合材料的制造成本,使其從過去主要應用于航空航天等尖端領域,快速向更廣泛的民用工業領域滲透。

- 設計自由與輕量化深化:結合3D打印(連續纖維增強熱塑性材料打印)、自動鋪帶/鋪絲(AFP/ATL)等先進制造技術,設計師可以更自由地實現復雜構型的一體化成型。這對于新能源汽車的電池包殼體、車身結構件,軌道交通的車體、內飾,以及風電葉片、無人機框架等的極致輕量化設計至關重要。

- 供應鏈安全與自主可控:關鍵中間材料的自主穩定供應,增強了我國在高性能復合材料產業鏈上的安全性與話語權,減少了對進口材料的依賴。

- 推動制造模式升級:熱塑性復合材料的快速成型特性,將推動相關行業從傳統的“慢工出細活”模式,向高效率、自動化、數字化的智能制造模式轉型。

應用在即:多領域迎來發展新機遇

隨著穩定量產的熱塑性碳纖維預浸帶走向市場,多個高性能需求領域已蓄勢待發:

- 新能源汽車:用于電池包上下殼體、座椅骨架、底盤結構件、車門模塊等,在保證安全與強度的顯著提升續航里程。

- 航空航天:應用于飛機內飾件、次承力結構件(如支架、蓋板),甚至向主承力結構探索,提升飛機燃油經濟性和舒適性。

- 軌道交通:用于下一代高速列車、地鐵車輛的車頭罩、設備艙、內飾板等,實現減重、降噪、防火等多重目標。

- 高端裝備與體育用品:工業機器人臂、高端醫療器械部件、高性能運動器材(如自行車架、球拍)等對重量和性能有極致要求的領域,將獲得更優的材料選擇。

- 可再生能源:應用于超長風電葉片的關鍵部位,提高其剛度和抗疲勞性能,助力風機大型化趨勢。

展望未來:協同創新與生態構建

熱塑性碳纖維預浸帶的穩定量產是一個嶄新的起點,而非終點。未來產業的發展,還需要在以下方面持續發力:

- 樹脂體系多元化:開發成本更低、耐溫等級不同、功能化(如導電、阻燃)的新型熱塑性樹脂,以適應更廣泛的應用需求。

- 制造工藝智能化:深度融合自動化、數字化技術,實現從預浸帶生產到終端產品制造的全程智能監控與優化,保證產品高質量與一致性。

- 標準體系與數據庫建設:加快建立完善的材料性能測試標準、設計準則和工藝規范,構建權威的材料數據庫,為工程設計提供可靠依據。

- 回收技術產業化:同步推進熱塑性復合材料高效、低成本的回收與再利用技術研發及產業化,真正形成“綠色閉環”。

總而言之,熱塑性碳纖維預浸帶實現穩定量產,是我國高性能纖維及復合材料制造業的一項重大成就。它不僅意味著一種關鍵材料的自主保障能力得到提升,更預示著以高性能、高效率、綠色化為特征的新一代復合材料應用浪潮即將全面襲來,將為我國制造業的高質量發展和產業升級注入強勁的新材料動能。