隨著航空航天技術的飛速發展,高性能航空發動機已成為衡量一個國家科技實力和國防能力的重要標志。其中,渦輪葉盤作為發動機的核心熱端部件,其性能直接決定了發動機的推力、效率和可靠性。我國在陶瓷基復合材料(CMCs)領域取得重大進展,成功應用于推重比高達15的整體渦輪葉盤,標志著我國在高性能纖維及復合材料制造技術上邁入了世界先進行列。

陶瓷基復合材料是以高性能纖維為增強體,以陶瓷為基體,通過先進制備工藝復合而成的新一代高溫結構材料。與傳統鎳基高溫合金相比,CMCs具有密度低、耐高溫性能優異、比強度高、抗氧化性強等突出優點,尤其適合在航空發動機極端高溫、高應力的惡劣環境下工作。采用CMCs制造的整體渦輪葉盤,能夠顯著降低轉子重量,提高渦輪前溫度,從而大幅提升發動機的推重比和燃油效率,是實現下一代高性能航空發動機的關鍵技術路徑。

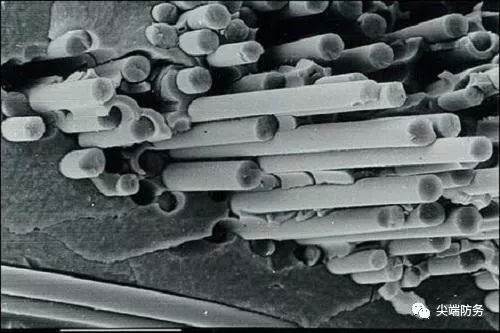

本次突破的核心在于“高性能纖維及復合材料制造”環節。我國科研團隊攻克了連續陶瓷纖維(如碳化硅纖維)的穩定制備、復雜構件精密成型、高溫抗氧化涂層以及無損檢測等一系列核心技術難題。通過優化纖維編織結構、改進基體致密化工藝(如化學氣相滲透、聚合物浸漬裂解等),成功制造出結構完整、性能均勻、滿足極端工況要求的整體渦輪葉盤部件。該部件在模擬試驗中表現卓越,驗證了其在推重比15一級發動機上應用的可行性。

這一成果的取得,離不開國家對高端材料與先進制造領域長期、系統的戰略投入。它不僅是材料科學的勝利,更是多學科交叉融合——涉及材料學、力學、熱物理、精密制造等多個領域——協同創新的典范。它的成功,將有力推動我國第六代航空發動機預研工作,為未來高超音速飛行器、可重復使用航天運載器等國之重器的發展奠定堅實的材料基礎。

陶瓷基復合材料的應用將從渦輪葉盤逐步擴展到燃燒室、噴管等更多發動機熱端部件。隨著制造工藝的進一步成熟和成本的降低,其應用領域有望向民用航空、能源裝備等領域拓展。我國將繼續深化在高性能纖維、界面工程、規模化制造等層面的研究,鞏固并擴大在這一戰略高技術領域的領先優勢,為全球航空動力進步貢獻中國智慧與中國方案。

推比15整體渦輪葉盤的研制成功,是我國向航空強國邁進道路上的一個重要里程碑。它昭示著,通過自主創新,中國完全有能力突破關鍵核心技術壁壘,在新材料這一戰略性、基礎性產業中占據制高點,為實現高水平科技自立自強提供強大支撐。