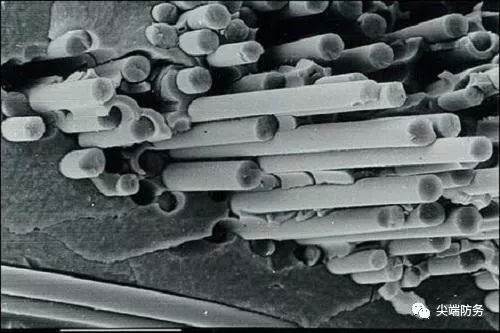

在現代工業過濾領域,對位芳綸(聚對苯二甲酰對苯二胺,PPTA)纖維憑借其卓越的耐高溫、高強度和高模量特性,已成為高性能復合過濾紙材料不可或缺的關鍵組分。其在高溫煙氣凈化、化工防護及特種過濾等嚴苛工況下的應用,不僅提升了過濾效率與使用壽命,也深刻體現了高性能纖維及復合材料制造技術的進步。

一、 對位芳綸纖維在復合過濾紙中的核心性能優勢

對位芳綸纖維獨特的分子結構賦予其一系列優異性能,完美契合了高端過濾材料的需求:

- 卓越的耐高溫性:可在200°C以上長期使用,瞬間耐溫超過300°C,遠優于常規滌綸、丙綸等纖維。這使得以芳綸為基材的濾料能夠直接應用于燃煤鍋爐、水泥窯爐、垃圾焚燒等產生高溫煙氣的場合,無需龐大的降溫系統,節能且高效。

- 出色的力學性能:具有極高的拉伸強度和模量,其斷裂強度是優質鋼材的5-6倍,模量是滌綸工業絲的4-5倍。這賦予了過濾紙極高的尺寸穩定性、抗拉強度和抗蠕變性,在高壓脈沖清灰和持續負壓作用下不易變形、破損,保證了過濾系統的長期穩定運行。

- 良好的耐化學腐蝕性:對大多數有機溶劑、酸、堿具有良好的耐受性(除少數強酸、強堿外),能適應成分復雜的工業煙塵和腐蝕性氣體環境。

- 極佳的阻燃性與自熄性:極限氧指數(LOI)高達29,屬于本質阻燃纖維,遇火不熔融、不滴落,為高溫或有火花風險的過濾環境提供了極高的安全保障。

二、 高性能纖維及復合材料制造技術在芳綸濾料中的應用

將對位芳綸纖維轉化為高性能復合過濾紙,是纖維制造、非織造技術與復合材料工藝深度融合的過程:

- 纖維制備與改性:通過干噴濕紡等先進紡絲工藝制得高性能芳綸長絲或短纖維。為進一步提升其在非織造加工中的分散性、與基體樹脂的結合力或賦予其特定功能(如導電、拒水拒油),常需對纖維表面進行等離子體處理、化學接枝等改性處理。

- 非織造布成型工藝:

- 針刺工藝:將芳綸短纖梳理成網,通過數千枚刺針的反復穿刺,使纖維相互纏結,形成結構緊密、富有彈性的三維立體氈料。這是制造高強、高透氣性基布的主流工藝。

- 水刺工藝:利用高壓微細水流對纖網進行噴射,使纖維纏繞固結。所得材料更柔軟、表面更平整,粉塵剝離性能好,適合制作對表面要求高的精細過濾層。

- 紡粘/熔噴復合:雖然芳綸本身不熔融,但可與其他熱塑性纖維(如PPS、PTFE)復合,通過熱粘合加固。更常見的是將芳綸基布與超細纖維(如P84、PTFE)熔噴層復合,形成梯度過濾結構。

- 表面處理與功能復合:

- 覆膜技術:在芳綸基布表面復合一層ePTFE(膨體聚四氟乙烯)微孔薄膜,形成“表面過濾”機制,能實現接近零排放的超低粉塵穿透率,同時保持低壓降。

- 化學浸漬處理:通過浸軋、噴涂等方式,將含氟拒水拒油劑、抗靜電劑、抗氧化劑等功能性整理劑負載于濾料纖維表面,顯著增強其耐濕、防油污粘結、防靜電及耐氧化能力,延長清灰周期和使用壽命。

三、 應用領域與未來展望

目前,對位芳綸復合過濾紙已廣泛應用于:

- 高溫煙氣凈化:鋼鐵、水泥、電力、垃圾焚燒行業的袋式除塵器。

- 化工防護:制作防化服、耐高溫隔熱毯中的阻隔層。

- 特種過濾:高溫氣體、特殊化學溶劑及高附加值粉體(如顏料、藥品)的回收與凈化。

未來發展趨勢將聚焦于:

- 多功能一體化:開發兼具高效過濾、催化降解(如脫硝)、抗菌等多重功能的智能復合濾料。

- 結構精細化:通過納米纖維復合、多層級結構設計,在保證強度的進一步提升過濾精度和降低阻力。

- 綠色與可持續:優化制造工藝以降低能耗,并研究芳綸濾料的回收再利用技術。

結論

對位芳綸纖維在高性能復合過濾紙中的應用,是材料科學服務于工業環保與安全生產的典范。其成功不僅依賴于纖維本身的天賦性能,更得益于現代高性能纖維及復合材料制造技術的持續創新。通過先進的紡絲、非織造成型、復合及后整理技術,芳綸濾料實現了性能的極致優化與功能集成,為應對日益嚴峻的工業排放標準和復雜工況挑戰提供了可靠的材料解決方案,展現出廣闊的發展前景。