在當(dāng)今全球航空航天領(lǐng)域的激烈競(jìng)爭(zhēng)中,高性能制造是決定成敗的核心。中國作為航空航天大國,正積極擁抱以激光技術(shù)為代表的先進(jìn)制造手段,特別是在高性能纖維及復(fù)合材料制造領(lǐng)域,激光增材制造技術(shù)正展現(xiàn)出前所未有的巨大潛力,成為推動(dòng)產(chǎn)業(yè)升級(jí)的關(guān)鍵引擎。

激光,以其高能量密度、卓越的方向性和可控性,為傳統(tǒng)制造難以企及的復(fù)雜結(jié)構(gòu)、高性能材料加工提供了革命性解決方案。在航空航天領(lǐng)域,對(duì)零部件的輕量化、高強(qiáng)度、耐極端環(huán)境性能有著近乎苛刻的要求。傳統(tǒng)減材制造(如機(jī)械加工)在加工碳纖維、陶瓷基復(fù)合材料等高性能材料時(shí),常面臨效率低、損傷大、難以成型復(fù)雜構(gòu)件的挑戰(zhàn)。而激光增材制造(俗稱3D打印)技術(shù),通過逐層熔覆或燒結(jié)材料粉末,能夠直接從數(shù)字模型制造出近乎凈成形的復(fù)雜金屬或復(fù)合材料部件,實(shí)現(xiàn)了“設(shè)計(jì)即制造”的自由度。

具體到高性能纖維及復(fù)合材料,激光技術(shù)的作用尤為突出:

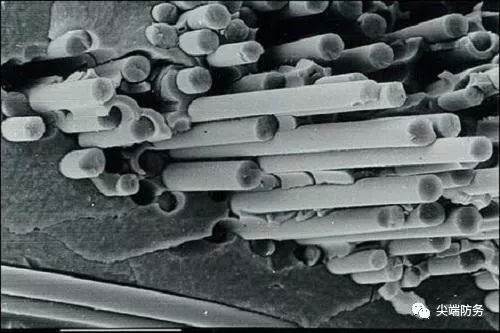

- 精準(zhǔn)“裁剪”與連接:碳纖維、芳綸等高性能纖維增強(qiáng)復(fù)合材料在飛機(jī)機(jī)身、機(jī)翼、衛(wèi)星結(jié)構(gòu)上應(yīng)用廣泛。使用超快激光(如皮秒、飛秒激光)進(jìn)行切割、鉆孔和表面處理,可以實(shí)現(xiàn)冷加工效果,極大減少熱影響區(qū),避免材料分層、纖維損傷,保證了復(fù)合材料結(jié)構(gòu)的完整性和最終性能。

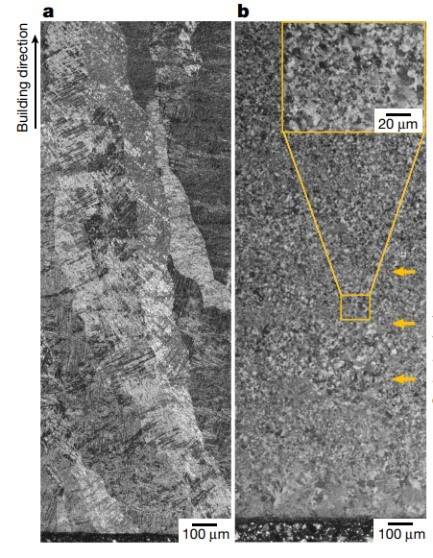

- 創(chuàng)新性增材制造:激光選區(qū)熔化(SLM)、激光定向能量沉積(DED)等技術(shù),不僅可用于制造復(fù)雜的鈦合金、高溫合金航空發(fā)動(dòng)機(jī)部件,更前沿的探索已延伸至復(fù)合材料領(lǐng)域。例如,將激光與送絲/送粉技術(shù)結(jié)合,可實(shí)現(xiàn)碳纖維增強(qiáng)金屬基或陶瓷基復(fù)合材料的原位合成與逐層制造,為制造一體化、多功能化的航空航天結(jié)構(gòu)件開辟了新路徑。

- 強(qiáng)化與修復(fù):利用激光熔覆技術(shù),可以在關(guān)鍵零部件(如渦輪葉片)表面熔覆一層高性能耐磨、耐腐蝕涂層,顯著延長(zhǎng)其壽命。更重要的是,對(duì)于價(jià)值高昂的航空發(fā)動(dòng)機(jī)葉片等部件的局部損傷,激光增材修復(fù)技術(shù)可以實(shí)現(xiàn)精準(zhǔn)的缺損部位材料復(fù)原,恢復(fù)其性能,成本遠(yuǎn)低于更換新件,經(jīng)濟(jì)效益巨大。

中國在相關(guān)領(lǐng)域已取得了顯著進(jìn)展。國內(nèi)多家頂尖科研機(jī)構(gòu)與企業(yè),正致力于攻克適用于航空航天的高性能材料激光增材制造工藝、裝備及核心器件(如高功率、高亮度激光器)的自主研發(fā)。從大型飛機(jī)C919的研發(fā)到深空探測(cè)器的制造,激光技術(shù)的身影無處不在。它不僅提升了制造效率與精度,更通過實(shí)現(xiàn)結(jié)構(gòu)優(yōu)化設(shè)計(jì)(如拓?fù)鋬?yōu)化后的輕質(zhì)點(diǎn)陣結(jié)構(gòu)),從根本上提升了航空航天器的性能。

隨著“中國制造2025”及后續(xù)國家戰(zhàn)略的深入推進(jìn),激光技術(shù)與人工智能、數(shù)字孿生等技術(shù)的融合將更加深入。智能化的激光制造系統(tǒng)能夠?qū)崿F(xiàn)制造過程的實(shí)時(shí)監(jiān)測(cè)與自適應(yīng)調(diào)控,確保每一件航空航天產(chǎn)品都具有極高的可靠性和一致性。

總而言之,激光增材制造技術(shù)正深度融入中國航空航天高性能制造的脈絡(luò)之中。它在高性能纖維及復(fù)合材料加工方面的獨(dú)特優(yōu)勢(shì),使其成為支撐我國邁向航空航天強(qiáng)國不可或缺的“利劍”。隨著技術(shù)持續(xù)創(chuàng)新與應(yīng)用場(chǎng)景的不斷拓展,中國激光必將在廣闊的星空下,刻下更多自主創(chuàng)新的輝煌印記。