在當代高端汽車與超級跑車的世界里,碳纖維材料早已超越了“流行元素”的范疇,成為一種定義性能、奢華與科技的核心標志。從蘭博基尼Aventador銳利的車身線條,到寶馬i系列輕巧的框架,再到F1賽車風馳電掣的身影,碳纖維無處不在。這種看似“黑色編織物”的材料,究竟為何能讓頂級汽車制造商如此癡迷?其背后又隱藏著怎樣精妙的高性能纖維與復合材料制造技術?本文將深入剖析這場汽車界的“材料革命”。

一、碳纖維的“天生麗質”:性能優勢解析

高端汽車選擇碳纖維,絕非僅僅為了炫酷的視覺效果,其根源在于一系列無可比擬的物理與化學性能。

- 極致的輕量化:“輕量化”是汽車工程,尤其是高性能領域的永恒追求。碳纖維復合材料的密度通常在1.5-2.0 g/cm3之間,遠低于鋼材(約7.8 g/cm3)和鋁合金(約2.7 g/cm3)。這意味著在同等強度下,碳纖維部件可以大幅減輕重量。對于汽車而言,每減重10%,其加速性能、操控靈活性和燃油經濟性(或電動續航里程)都能獲得顯著提升。

- 驚人的高強度與高模量:碳纖維的抗拉強度是優質鋼材的5倍以上,而其比強度(強度與密度之比)更是遙遙領先。它具有極高的剛度(模量),能有效抵抗變形,為車輛提供精準、直接的操控反饋和出色的車身剛性,這對于高速過彎穩定性和NVH(噪聲、振動與聲振粗糙度)控制至關重要。

- 卓越的抗疲勞性與耐腐蝕性:與傳統金屬材料在循環應力下易產生疲勞裂紋不同,碳纖維復合材料具有良好的抗疲勞特性,壽命更長。它不生銹、耐化學腐蝕,能從容應對各種惡劣環境,降低了維護成本。

- 設計自由度與集成化:碳纖維復合材料可以通過模具成型為復雜的一體化結構,將原本需要多個金屬零件拼接的部件整合為單一部件,減少了連接點,進一步提升了結構效率與可靠性,并賦予設計師更大的造型自由度。

二、從絲線到鎧甲:高性能纖維及復合材料的制造奧秘

碳纖維在汽車上的應用,本質上是“碳纖維增強復合材料”(CFRP)的應用。其制造是一個多步驟的精密過程,融合了化工、紡織與材料工程。

- 原絲制備:一切始于前驅體,目前主流是聚丙烯腈(PAN)基。通過聚合、紡絲形成原絲。這是決定最終碳纖維性能的基礎。

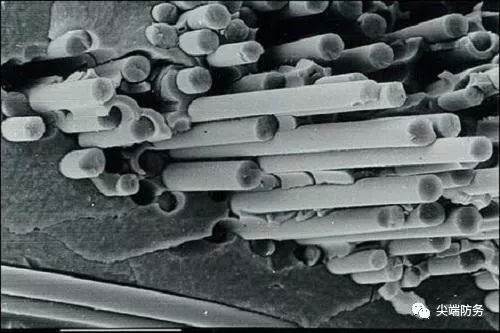

- 碳化與石墨化:原絲在高溫(數百至上千攝氏度)惰性氣體保護下進行穩定化、碳化處理,驅除非碳元素,形成亂層石墨結構的碳纖維。更高溫度的“石墨化”處理可進一步提升其模量和導熱、導電性能。

- 纖維處理與編織:碳化后的纖維絲束(如3K、12K,指每束含千根單絲的數量)經過表面處理(上漿)以改善與樹脂的結合力。可根據需要編織成布、緞、斜紋等各種形式的織物,或保持單向排列,為后續復合做準備。

- 預浸料制備與成型:這是制造復合材料零件的核心。將碳纖維織物或單向帶浸潤在環氧樹脂等基體材料中,制成“預浸料”。汽車部件的成型工藝多樣且關鍵:

- 熱壓罐成型:將鋪貼好的預浸料放入模具,在熱壓罐中施加高溫高壓固化。此工藝制品質量最高,孔隙率低,是航空航天和高性能汽車(如車身覆蓋件、單體殼)的首選,但成本高昂、周期長。

- 樹脂傳遞模塑(RTM)及變體:將干態碳纖維預制件放入閉合模具,然后注入樹脂并加熱固化。此工藝效率高,能制造復雜雙面光滑的部件(如結構件、底盤零件),更適合批量生產。

- 模壓成型(SMC):使用片狀模塑料(含短切或中等長度纖維)快速壓制成型,成本較低,適用于次結構件或內飾件。

三、高端汽車的“碳纖維戰略”:應用與挑戰

目前,碳纖維在高端汽車的應用主要集中在幾個關鍵領域:

- 車身結構:如單體式座艙、車頂、引擎蓋、車門、后備箱蓋等,實現最大程度的減重與強化。

- 底盤與傳動部件:如傳動軸、懸掛擺臂、剎車盤(搭配陶瓷),提升動態響應。

- 內飾部件:如座椅骨架、中控臺飾板、方向盤,兼顧輕量化與運動美學。

碳纖維的普及仍面臨核心挑戰:成本。其原材料制備、加工能耗高,且成型工藝復雜、自動化程度相對較低,導致零部件價格昂貴。修復難度大、回收再利用技術尚不成熟也是行業正在攻關的課題。

###

高端汽車對碳纖維材料的青睞,是一場對極致性能與效率的不懈追求的必然結果。它不僅是輕量化與強化的完美載體,更代表了汽車制造工藝的尖端水平。隨著制造技術的不斷革新(如快速固化樹脂、自動化鋪絲/鋪帶技術、低成本大絲束碳纖維的發展)和規模化應用的深入,碳纖維的成本壁壘有望逐步降低。這場由頂級超跑引領的“黑色風暴”,或將更廣泛地席卷整個汽車工業,重塑我們對于汽車材料與性能的認知邊界,持續演繹屬于這個時代的“我型我秀”。