看點全面解讀高性能纖維與復合材料:高性能纖維及復合材料制造

高性能纖維與復合材料,被譽為現代工業的“骨骼”與“肌肉”,正以前所未有的深度和廣度重塑著航空航天、國防軍工、軌道交通、新能源、體育器材乃至生物醫療等諸多關鍵領域。其制造過程不僅是一項精密的技術集成,更是材料科學、化學工程與智能制造交叉融合的典范。

一、 核心基石:高性能纖維

高性能纖維是復合材料的“筋骨”,其卓越的力學性能、熱穩定性、耐化學腐蝕性和輕質特性是復合材料性能上限的決定因素。主要類別包括:

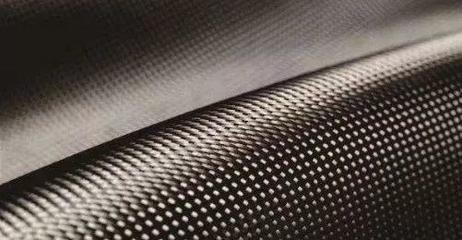

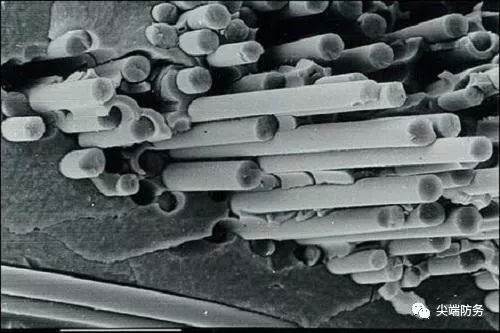

- 碳纖維:以其極高的比強度(強度與密度之比)和比模量著稱,是目前應用最廣、最受關注的高性能纖維。其制造核心在于將有機前驅體纖維(如聚丙烯腈)經過預氧化、碳化、石墨化等一系列高溫熱處理,轉化為含碳量超過90%的纖維結構。

- 芳綸纖維:以對位芳綸(如Kevlar?)為代表,具有極佳的韌性、抗沖擊性和耐熱性,在防彈裝甲、特種防護服和高強度纜繩中不可或缺。

- 超高分子量聚乙烯纖維:強度極高、密度極低,且耐化學性和抗切割性能優異,廣泛應用于海洋工程、安全防護和醫療植入物。

- 玻璃纖維:成本相對較低,絕緣性好,耐腐蝕,是風電葉片、汽車部件和建筑加固材料的主力軍。

- 其他特種纖維:如連續玄武巖纖維、碳化硅纖維、氧化鋁纖維等,在極端高溫、耐燒蝕等特殊環境中扮演著關鍵角色。

二、 制造工藝:從纖維到“智能”材料

高性能復合材料的制造,本質上是將高性能纖維與基體材料(主要是樹脂,如環氧樹脂、雙馬樹脂、聚酰亞胺等,或金屬、陶瓷)通過特定工藝結合,形成具有優異綜合性能的“一體化”結構。核心制造流程與前沿看點包括:

- 預浸料制備:這是制造高質量復合材料制品的起點。將纖維(單向、織物等形式)與未固化的樹脂體系充分浸潤、復合,制成易于鋪貼的中間材料。關鍵在于實現樹脂對纖維的完全、均勻浸潤,并精確控制樹脂含量和粘性。

- 成型與固化工藝:

- 熱壓罐成型:在高溫高壓的惰性氣體環境中固化,能生產出孔隙率極低、纖維體積含量高、性能最優的航空航天級部件,但成本高昂。

- 樹脂傳遞模塑(RTM)及其變體:將干態纖維預成型體放入閉合模具,然后注入樹脂并固化。該工藝自動化程度高,適合中等批量、復雜形狀構件的生產,是汽車輕量化的關鍵技術。

- 自動鋪絲/鋪帶(AFP/ATL):由機器人自動將預浸料絲束或帶材精確鋪放到模具上。這是制造大型、復雜曲面航空航天構件(如飛機機身、機翼)的核心技術,極大地提升了制造效率、一致性和材料利用率。

- 纏繞成型:將浸漬樹脂的纖維按預定軌跡纏繞在芯模上,特別適合制造壓力容器、管道和火箭發動機殼體等回轉體結構。

- 固化監控與智能化:固化過程對最終性能影響巨大。前沿研究正致力于集成光纖傳感器、介電分析等原位監測技術,實時感知樹脂的粘度、固化度、溫度場和應變,結合人工智能算法優化固化工藝曲線,實現從“經驗固化”到“感知-決策-控制”的智能固化。

- 連接與加工:復合材料構件之間的可靠連接(膠接、混合連接)以及高質量的低損傷機械加工(鉆孔、切割)是裝配環節的挑戰。超聲、激光、水刀等先進加工技術正被廣泛應用以減少分層和毛刺。

三、 未來趨勢與挑戰

- 低成本化與規模化:降低高性能纖維(尤其是碳纖維)的生產成本,并發展適用于汽車等大規模民用領域的高速、自動化成型工藝(如HP-RTM,濕法模壓),是產業擴張的關鍵。

- 多功能與結構一體化:發展兼具承載、隱身、防冰、健康監測(自感應)等功能的智能復合材料,實現“結構-功能”一體化設計。

- 回收與可持續發展:隨著碳纖維復合材料用量激增,其退役產品的回收再利用(熱解、溶劑法等)技術及可降解生物基復合材料的研究變得日益緊迫。

- 多尺度設計與數字孿生:從分子、纖維、界面到宏觀結構進行多尺度協同設計與性能仿真,并構建涵蓋材料、制造、服役全生命周期的數字孿生體,以實現材料性能和制造工藝的精準預測與優化。

###

高性能纖維及復合材料的制造,已從一門“技藝”演進為一套高度復雜、科技密集的系統工程。它不僅是衡量一個國家高端制造水平的重要標尺,更是驅動下一代交通工具、新能源裝備和尖端國防科技創新的核心引擎。隨著原材料、工藝技術和數字化智能化的持續突破,其應用邊界將不斷拓展,為人類創造更輕、更強、更智能的未來材料解決方案。